硅碳负极材料生产工艺突破与产业化进程

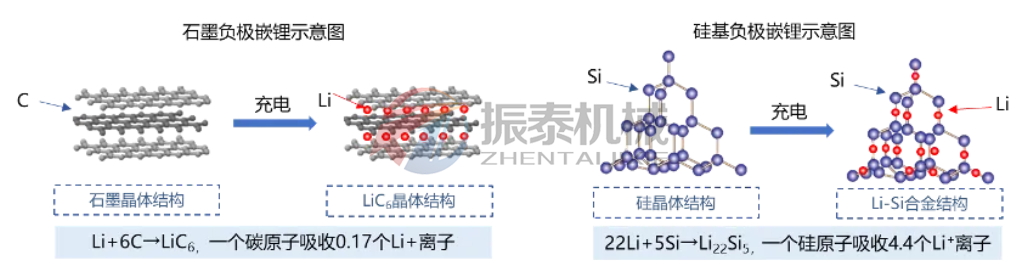

硅碳负极材料作为锂离子电池关键组成部分,其性能直接影响电池的能量密度、循环寿命及安全性。近年来,随着新能源汽车和储能产业的快速发展,市场对高能量密度电池的需求持续攀升,硅碳负极材料因其理论比容量(4200mAh/g)远超传统石墨负极(372mAh/g),成为产业界和学术界的研究热点。本文将围绕硅碳负极的技术突破、产业化进展及未来趋势展开深度分析。

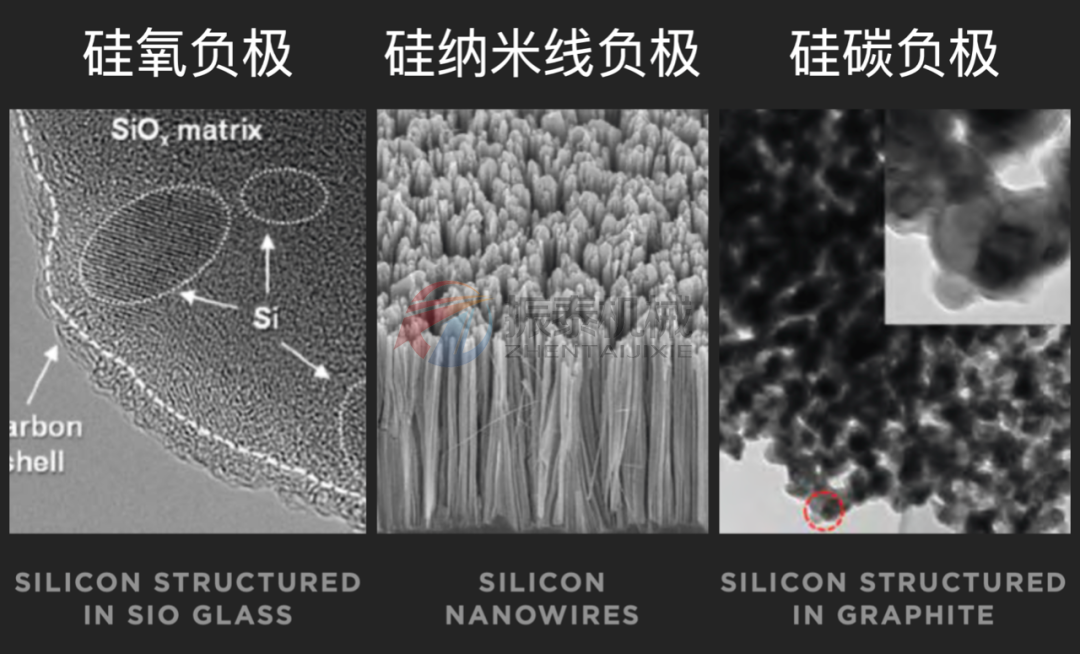

一、技术突破:从材料改性到结构设计

硅基材料在充放电过程中存在300%的体积膨胀效应,导致电极结构粉化、SEI膜持续生长等难题。针对这一瓶颈,2025年最新研究通过多维度创新实现突破:

1. **复合结构设计**:中科院团队开发的"蛋黄-壳"结构(Yolk-Shell)将纳米硅颗粒包裹在弹性碳壳内,预留20%膨胀空间,使循环寿命提升至1000次以上。这种结构类似"鸡蛋黄在蛋壳内自由膨胀",碳壳既导电又缓冲体积变化。

2. **界面工程优化**:比亚迪专利显示,采用氟代碳酸酯(FEC)电解液添加剂可在硅表面形成富LiF的稳定SEI膜,将首周效率从72%提升至89%。蜂巢能源则通过ALD原子层沉积技术,在硅颗粒表面构建氧化铝纳米涂层,有效抑制电解液副反应。

3. **新型粘结剂体系**:上海杉杉研发的聚丙烯酸-聚多巴胺复合粘结剂具有超强粘附力和自修复特性,即使硅颗粒破裂仍能维持电极完整性,配合3D集流体使用可使面积容量达6mAh/cm²。

二、产业化进程:产能扩张与成本下降

据中国化学与物理电源行业协会数据,2025年全球硅碳负极产能预计突破20万吨,中国占比达65%。主要企业动态包括:

- **贝特瑞**:已建成4万吨/年产能,其第三代产品SiOx@C(氧含量12%)实现1800mAh/g可逆容量,批量供应宁德时代麒麟电池。

- **璞泰来**:采用气相沉积法生产的碳包覆硅纳米线成本下降40%,单吨价格从80万元降至45万元,与石墨负极价差缩小至5倍以内。

- **跨界布局**:传统化工企业合盛硅业投资50亿元建设硅基负极产业园,利用工业硅副产物制备高纯纳米硅,形成产业链协同效应。

值得注意的是,特斯拉4680电池采用的"硅氧负极+高镍正极"方案已实现单体能量密度300Wh/kg,Model Y续航提升16%。国内蔚来ET7搭载的150kWh半固态电池同样采用硅碳负极,CLTC续航突破1000公里。

三、挑战与解决方案

尽管进展显著,产业化仍面临三大核心挑战:

1. **膨胀率控制**:即使最优设计方案仍存在15-20%体积变化,导致电芯装配压力管理困难。国轩高科开发"预应力模组"结构,通过弹簧机构动态调节压力,使电池包体积利用率提升8%。

2. **成本结构**:硅碳负极生产成本中纳米硅占比超60%。厦门钨业创新采用冶金法提纯微米硅,再通过球磨工艺制备纳米硅,使原料成本降低35%。

3. **快充性能**:硅材料本征电导率低制约充电速度。广汽埃安与华为合作开发"三维锂离子高速通道"技术,在负极中构建石墨烯导电网络,实现6C快充(10分钟充至80%)。

四、未来技术路线展望

行业正在探索三大前沿方向:

1. **多孔硅/硅合金体系**:如硅-镁合金可将膨胀率降至50%以下,日本昭和电工已实现中试;浙江大学开发的介孔硅材料比表面积达800m²/g,兼具高容量和优异倍率性能。

2. **预锂化技术**:宁德时代"自放电预锂化"工艺通过在负极预埋锂粉,补偿首次循环的锂损耗,使全电池能量密度提升7-10%。

3. **固态电池适配**:卫蓝新能源证实,硅碳负极与硫化物固态电解质界面稳定性优于石墨,在4.5V高电压下仍保持90%容量保持率(100次循环)。

从产业链角度看,硅碳负极正在形成"原材料-前驱体-成品-电池"的完整生态。预计到2028年,全球市场规模将突破500亿元,在动力电池领域的渗透率有望达到35%。随着干法电极、连续化烧结等新工艺的成熟,硅碳负极或将成为下一代高比能电池的标准配置,推动电动汽车续航迈入1500公里时代。在这一进程中,材料微观结构设计、规模化制备工艺及电池系统集成技术的协同创新,将是突破性能天花板的关键所在。

- 动力电池正极材料不同关键性能对比07-08

- 硅碳负极材料生产工艺突破与产业化进程07-03

- 硅碳负极材料粒径分析检测:超声波试验筛(内喷特氟龙)的关键作用07-03

- 常州矿粉拍击式振筛机发货啦,请龚经理注意查收!06-27

- 矿粉拍击筛:高效粒度分析的必备工具06-27

- 南昌金属微球标准试验筛已发出,何经理注意接收!06-20

- 铁球试验筛在金属微球铸造行业领域中的应用06-20

- 碳酸钙试验筛:高效粒度分析的必备工具06-09

- 福建聚乙烯粉末试验筛发货通知06-04

- 如何选择实验室标准检验筛目数08-09

- 试验筛在药品粉末质量控制中的应用08-09

- 矿粉拍击筛噪音大的原因及解决方案08-05

- 如何筛分羟基磷灰石微球?超声波试验筛解决团聚、静电难题!08-05

- 青岛金刚砂超声波试验筛已发出07-30

- 金刚砂超声波试验筛:实验室微细粉分样筛选技术突破与应用实践07-30

- 嘉兴羟基磷灰石超声波试验筛已发出,陈经理请查收!07-12

- 羟基磷灰石微球超声波试验筛原理应用与技术优势07-12

- 连续给料式试验筛:主要用于需要长时间不间断筛分的场景07-08